Производители управления задвижками

В сфере промышленной автоматизации, особенно когда речь заходит о производители управления задвижками, часто возникает ощущение, что всё просто. Появляется заказ, выбирается схема, устанавливается оборудование. Но реальность, как обычно, куда сложнее. Многие начинающие инженеры считают, что дело сводится к выбору 'правильной' системы управления, исходя из бюджета. А вот и нет. Это только верхушка айсберга. Сегодня хочу поделиться некоторыми наблюдениями, основанными на личном опыте работы с этой техникой – от успешных проектов до, скажем так, менее удачных.

Что скрывается за простым выбором?

На первый взгляд, системы автоматического управления задвижками кажутся однотипными. Но если копнуть глубже, то обнаруживаешь колоссальное разнообразие в архитектуре, используемых протоколах связи, алгоритмах управления и, конечно, в качестве самих задвижек, которые нужно будет автоматизировать. Например, возьмем промышленный водопровод. Для обычного хозяйственного использования достаточно простой электроприводной задвижки. Но в нефтегазовой отрасли, где речь идет о критически важных трубопроводах под высоким давлением, требуются совершенно иные решения – от сервоприводов с обратной связью до сложных систем контроля и диагностики. Выбор, как видите, существенно зависит от конкретной задачи, а не только от цены.

Один из распространенных, и опасных, заблуждений – это переоценка роли самого контроллера. Многие клиенты думают, что купив современный ПЛК, они автоматически решают все проблемы. А это не так. Ключевую роль играет правильно разработанный алгоритм управления, то есть логика работы системы. Здесь требуется глубокое понимание технологического процесса, а также умение работать с различными датчиками и исполнительными устройствами. Без этого даже самый дорогой контроллер будет просто куском металла.

Проблемы интеграции и совместимости

Часто возникают сложности с интеграцией различных компонентов системы. Разные производители используют разные протоколы связи, разные форматы данных, разные стандарты безопасности. Например, мы сталкивались с ситуацией, когда пришлось адаптировать систему управления, разработанную под один тип задвижек, для работы с задвижками другого производителя. Это потребовало значительных усилий по перепрограммированию контроллера и настройке коммуникационных параметров. А иногда – и полной переработки алгоритма управления.

Иногда проблема кроется не только в аппаратной, но и в программной совместимости. Например, при работе с устаревшими системами автоматизации, разработанными еще в 90-х годах, могут возникнуть сложности с поиском совместимого программного обеспечения или драйверов. Это серьезно усложняет процесс модернизации и обслуживания системы. ООО Чжэцзян DOUBLE-LIN Клапаны, как производитель клапанов, сталкивается с этой проблемой регулярно, помогая клиентам адаптировать современные системы управления к существующей инфраструктуре.

Опыт с различными типами задвижек

Мы работали с самыми разными типами задвижек: шаровыми, дисковыми, бабочковыми, задвижками с управляемым штоком. Каждый тип требует своего подхода к автоматизации. Например, автоматизация задвижек с управляемым штоком требует более точного контроля положения и более сложного алгоритма управления. Использование энкодеров для позиционирования штока – это стандартная практика, но даже в этом случае необходимо учитывать возможные ошибки и погрешности датчиков.

Однажды мы реализовали проект автоматизации задвижек для очистных сооружений. Задача была в том, чтобы контролировать поток воды и автоматически регулировать работу задвижек в зависимости от уровня воды в резервуарах. В процессе работы мы столкнулись с проблемой образования обратного давления в трубопроводах. Это приводило к сбоям в работе системы и требовало постоянной корректировки параметров управления. Решение проблемы потребовало использования дополнительных датчиков давления и разработки более сложного алгоритма управления, учитывающего особенности технологического процесса.

Неудачные попытки и извлеченные уроки

Есть примеры, когда автоматизация задвижек приводила к нежелательным последствиям. Например, попытка реализовать слишком агрессивный алгоритм управления привела к частому срабатыванию задвижек и, как следствие, к повреждению оборудования. Или, наоборот, слишком пассивный алгоритм управления приводил к задержкам в регулировании потока и снижению эффективности работы системы.

Ключевой урок, который мы вынесли из этих неудач – это важность тщательного анализа технологического процесса и разработки оптимального алгоритма управления, учитывающего все возможные факторы. Не стоит слепо копировать решения, используемые в других проектах. Каждый проект уникален и требует индивидуального подхода.

Что нужно учитывать при выборе поставщика?

При выборе поставщика систем управления задвижками, важно обращать внимание не только на цену оборудования, но и на опыт и квалификацию специалистов, которые будут заниматься проектированием, монтажом и обслуживанием системы. Важно, чтобы поставщик имел опыт работы с аналогичными проектами и мог предложить оптимальное решение для конкретной задачи. Кроме того, важно, чтобы поставщик предоставлял качественную техническую поддержку и был готов оперативно реагировать на возникающие проблемы. Например, ООО Чжэцзян DOUBLE-LIN Клапаны активно расширяет спектр предоставляемых услуг, предлагая не только клапаны, но и комплексные решения для автоматизации трубопроводных систем.

Еще один важный критерий – это наличие сертификатов и лицензий на право работы в данной сфере. Это гарантирует, что поставщик соответствует требованиям безопасности и качества. Не стоит экономить на безопасности – это может привести к серьезным последствиям.

Заключение

Автоматизация управления задвижками – это сложная, но важная задача, которая требует глубоких знаний и опыта. Не стоит недооценивать роль алгоритма управления и интеграции различных компонентов системы. Тщательный анализ технологического процесса, выбор квалифицированного поставщика и постоянное совершенствование системы – вот ключевые факторы успеха в этой области. Надеюсь, мой опыт, хоть и скромный, поможет вам избежать многих ошибок и успешно реализовать ваши проекты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальный латунный обратный клапан LL5030 Резьба DIN259 2 “Внутренняя резьба X

Вертикальный латунный обратный клапан LL5030 Резьба DIN259 2 “Внутренняя резьба X -

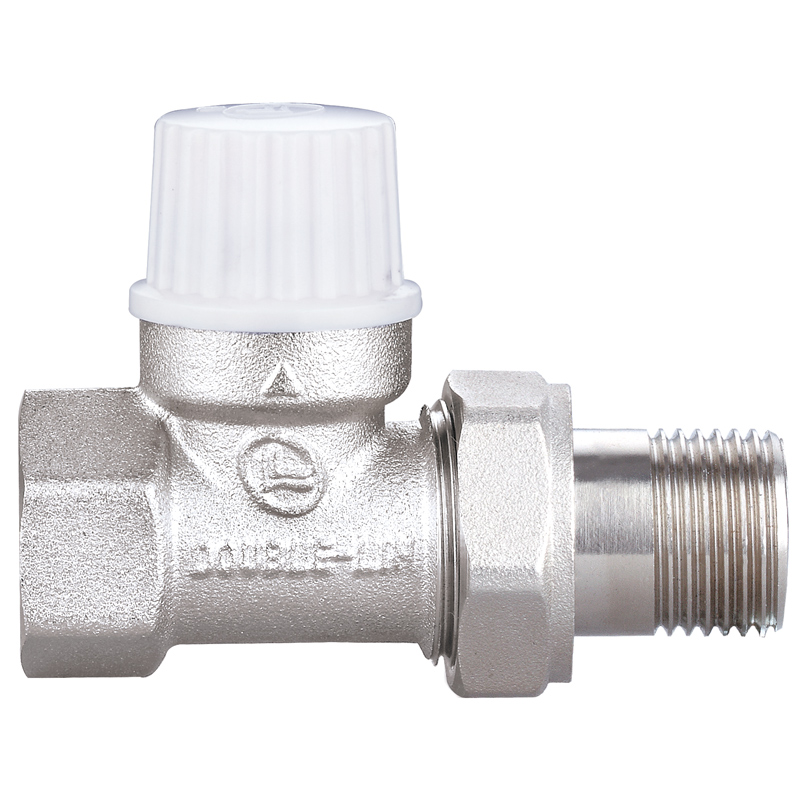

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях -

Вертикальный латунный обратный клапан LL5027 Прокладка NBR 1 / 2 “Внутренняя резьба X наружная резьба

Вертикальный латунный обратный клапан LL5027 Прокладка NBR 1 / 2 “Внутренняя резьба X наружная резьба -

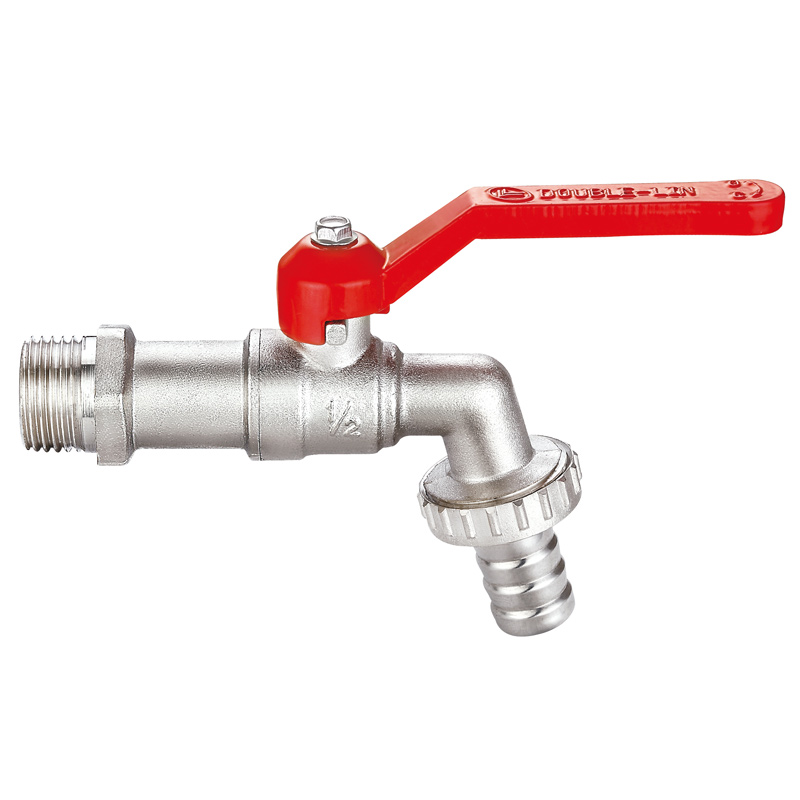

Шаровой кран DOUBLE-LIN с алюминиевой ручкой, выпуск из нержавеющей стали 304, латунные краны EAC LL2002

Шаровой кран DOUBLE-LIN с алюминиевой ручкой, выпуск из нержавеющей стали 304, латунные краны EAC LL2002 -

LL6016 Латунные резьбовые фитинги Тройник с внутренней Резьбой

LL6016 Латунные резьбовые фитинги Тройник с внутренней Резьбой -

LL3034 Угловой клапан с цинковой ручкой и хромовым латунным клапаном – промышленная очистка воды / коммерческое кухонное применение

LL3034 Угловой клапан с цинковой ручкой и хромовым латунным клапаном – промышленная очистка воды / коммерческое кухонное применение -

Ll1072 1/2″ To 1″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi

Ll1072 1/2″ To 1″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi -

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной -

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба)

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба) -

LL8041 10CM Гофрированный шланг из нержавеющей стали

LL8041 10CM Гофрированный шланг из нержавеющей стали -

Т – образный рычаг латунный шаровой клапан LL1087 Внутренняя резьба X вращающаяся гайка PN25 латунь Pex

Т – образный рычаг латунный шаровой клапан LL1087 Внутренняя резьба X вращающаяся гайка PN25 латунь Pex -

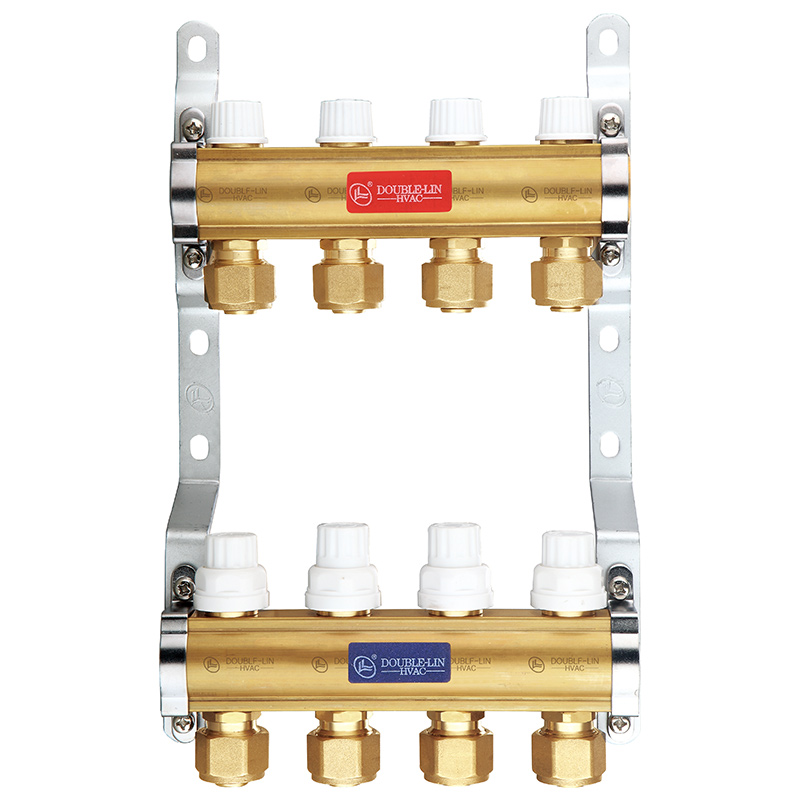

LL9060 Распределительный коллектор DOUBLE-LIN 16 бар 2-ходовой 16 бар HPB 57-3 латунные коллекторы Регулируемый LL9060

LL9060 Распределительный коллектор DOUBLE-LIN 16 бар 2-ходовой 16 бар HPB 57-3 латунные коллекторы Регулируемый LL9060

Связанный поиск

Связанный поиск- Китай регулируемый латунный шаровой клапан воды клапан завод

- Китай завод ручной латунный шаровой клапан

- Китай производитель электромагнитный латунный шаровой клапан

- Ведущие латунные шаровые краны шар

- Китай проходной латунный шаровой клапан завод

- латунный угловой клапан

- Купить латунь шаровой кран адаптер

- Китай завод латунной задвижки 2

- Купить латунную задвижку PN

- Китайские поставщики ручных латунных шаровых клапанов