Завод шаровых кранов резьбовых

Резьбовые шаровые краны – тема, с которой я сталкиваюсь практически ежедневно. Часто, когда речь заходит о производстве, все сводится к оптимизации прямых затрат – сырье, рабочая сила, энергия. Но, поверьте, в этой сфере есть гораздо больше нюансов, которые влияют на конечную стоимость, надежность и долговечность продукта. Люди склоняются к упрощенному представлению: налили, собрали, продали. Это, конечно, есть, но забывают о тонкостях, о влиянии даже незначительной детали на общий результат. Попробую поделиться опытом – как удачным, так и не очень. Говорю как человек, который провел немало времени за этими станками.

Проблемы с Качеством Резьбы: Подводные Камни

Самая распространенная проблема, с которой приходится сталкиваться – это качество резьбы. Иногда кажется, что проблема в материале, но зачастую дело в точности обработки. Мы работаем с разными сплавами – латунью, нержавеющей сталью, пластиком. Каждый материал требует своего подхода, своей точности. И даже незначительные отклонения от нормы могут привести к утечкам, износу и, в конечном итоге, к поломке крана. Например, недавно столкнулись с проблемой при изготовлении серии кранов для пищевой промышленности. Оказалось, что фрезы, использованные на предыдущем этапе, требовали калибровки. Незначительная шероховатость резьбы, которую просто не замечали визуально, в процессе эксплуатации привела к повышенному риску загрязнения и необходимости более частой мойки.

Мы стараемся использовать современные системы контроля, включая оптическую инспекцию, но даже они не всегда могут выявить мельчайшие дефекты. Поэтому контроль качества резьбы – это постоянный процесс, требующий внимания и квалифицированного персонала. И да, часто недооценивают роль правильной смазки при резьбовой сборке. Неправильно подобранная смазка может существенно ускорить износ резьбы и увеличить вероятность ее повреждения.

Влияние Геометрии Резьбы на Надежность

Нельзя забывать и про геометрию резьбы. Иногда кажутся незначительными изменения в форме резьбы, а на деле они могут существенно влиять на надежность соединения. Мы работаем с разными типами резьбы – метрической, трапецеидальной, трубной. Каждый тип имеет свои особенности и требует специального оборудования и инструментов. Правильный выбор резьбы и ее точное воспроизведение – залог долговечности и надежности крана.

У нас в лаборатории есть измерительное оборудование, позволяющее точно контролировать геометрию резьбы. Это позволяет нам выявлять и устранять возможные отклонения на ранних этапах производства. Например, для критичных применений, где надежность соединения является приоритетом, мы используем методы контроля на основе лазерной триангуляции – это позволяет добиться точности, недостижимой при традиционных методах.

Оптимизация Производственного Процесса: Не Только Экономия

Оптимизация производственного процесса – это не только про снижение затрат, но и про повышение качества и эффективности. Мы постоянно ищем способы улучшить наш процесс производства, используя современные технологии и методы. Например, мы внедрили систему автоматизированного контроля качества на различных этапах производства. Это позволяет нам быстро выявлять и устранять дефекты, предотвращая их попадание в готовую продукцию. Этот процесс, конечно, не без сложностей, нужно правильно настроить все параметры и обучить персонал.

Недавно мы рассматривали возможность автоматизации процесса сборки кранов, но остановились на этом решении. Посчитали, что затраты на автоматизацию не окупаются, а риск внесения ошибок в процесс сборки, напротив, увеличивается. Вместо этого мы вложились в обучение персонала и улучшение системы контроля качества. Считаем, что это более эффективный способ повышения качества продукции.

Использование Современного Оборудования

Мы регулярно обновляем наше оборудование, чтобы соответствовать современным требованиям. В частности, мы инвестировали в новые токарные станки с ЧПУ, которые позволяют нам изготавливать детали с высокой точностью и повторяемостью. Это особенно важно для изготовления деталей резьбы, где даже незначительные отклонения могут привести к проблемам.

Также мы используем современное оборудование для контроля качества – микрометры, штангенциркули, профиломеры. Все это позволяет нам точно контролировать размеры и геометрию деталей, обеспечивая соответствие готовой продукции требованиям стандартов.

Опыт Работы с Различными Материалами

Работа с разными материалами – это отдельная задача. Каждый материал имеет свои особенности и требует своего подхода. Мы имеем опыт работы с латунью, нержавеющей сталью, пластиком, а также с различными сплавами. Каждый материал требует специального оборудования, инструментов и технологий. Например, при изготовлении кранов из нержавеющей стали необходимо использовать специальные фрезы и смазки, чтобы избежать коррозии и обеспечить долговечность изделия.

Мы постоянно изучаем новые материалы и технологии, чтобы расширить наш ассортимент и улучшить качество продукции. В настоящее время мы работаем над разработкой кранов из композитных материалов, которые обладают высокой прочностью и легкостью. Это перспективное направление, которое позволит нам создавать более надежные и долговечные изделия.

Проблемы с Коррозией и Эрозией

Одной из основных проблем, с которыми приходится сталкиваться при изготовлении кранов, – это коррозия и эрозия. Особенно актуально это для кранов, используемых в агрессивных средах. Для защиты от коррозии мы используем различные покрытия – хромирование, никелирование, полиуретановое покрытие. Выбор покрытия зависит от условий эксплуатации крана.

Для защиты от эрозии мы используем специальные сплавы и покрытия. Также мы разрабатываем конструкцию кранов таким образом, чтобы минимизировать воздействие эрозии. Например, мы используем специальные уплотнения, которые предотвращают попадание абразивных частиц в уплотнительную камеру.

Сервис и Послепродажная Поддержка: Важный Аспект

Сервис и послепродажная поддержка – это неотъемлемая часть нашего бизнеса. Мы предлагаем нашим клиентам широкий спектр услуг – от консультаций по выбору крана до ремонта и обслуживания. Мы стремимся обеспечить нашим клиентам максимальный комфорт и удовлетворение от использования нашей продукции.

Мы располагаем собственным сервисным центром, где наши специалисты могут быстро и качественно устранить любую неисправность. Мы также предлагаем нашим клиентам обучение по эксплуатации и обслуживанию кранов. Это позволяет нашим клиентам максимально эффективно использовать нашу продукцию и продлить срок ее службы.

Обратная Связь от Клиентов

Мы очень ценим обратную связь от наших клиентов. Мы постоянно анализируем отзывы клиентов, чтобы улучшить качество нашей продукции и сервиса. Мы готовы к конструктивному диалогу и всегда готовы принять во внимание предложения наших клиентов.

Наши клиенты – это предприятия пищевой промышленности, химической промышленности, фармацевтики, а также строительные компании. Мы гордимся тем, что наша продукция используется в самых разных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LL8014 Гибкий шланг из нержавеющей стали 304 с латунной гайкой

LL8014 Гибкий шланг из нержавеющей стали 304 с латунной гайкой -

LL4030 16 бар латунная задвижка с чугунной ручкой

LL4030 16 бар латунная задвижка с чугунной ручкой -

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба)

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба) -

LL7024 Трап для стиральной машины латунь, матовый никель

LL7024 Трап для стиральной машины латунь, матовый никель -

Т – образный рычаг латунный шаровой клапан LL1089 Женская гайка X PN25

Т – образный рычаг латунный шаровой клапан LL1089 Женская гайка X PN25 -

LL6016 Латунные резьбовые фитинги Тройник с внутренней Резьбой

LL6016 Латунные резьбовые фитинги Тройник с внутренней Резьбой -

Промышленный двойной шаровой клапан LL1001 для водоочистных / энергетических систем

Промышленный двойной шаровой клапан LL1001 для водоочистных / энергетических систем -

LL4032Стальная ручка, внутренняя резьба x внутренняя резьба, латунная задвижка, 16 бар.

LL4032Стальная ручка, внутренняя резьба x внутренняя резьба, латунная задвижка, 16 бар. -

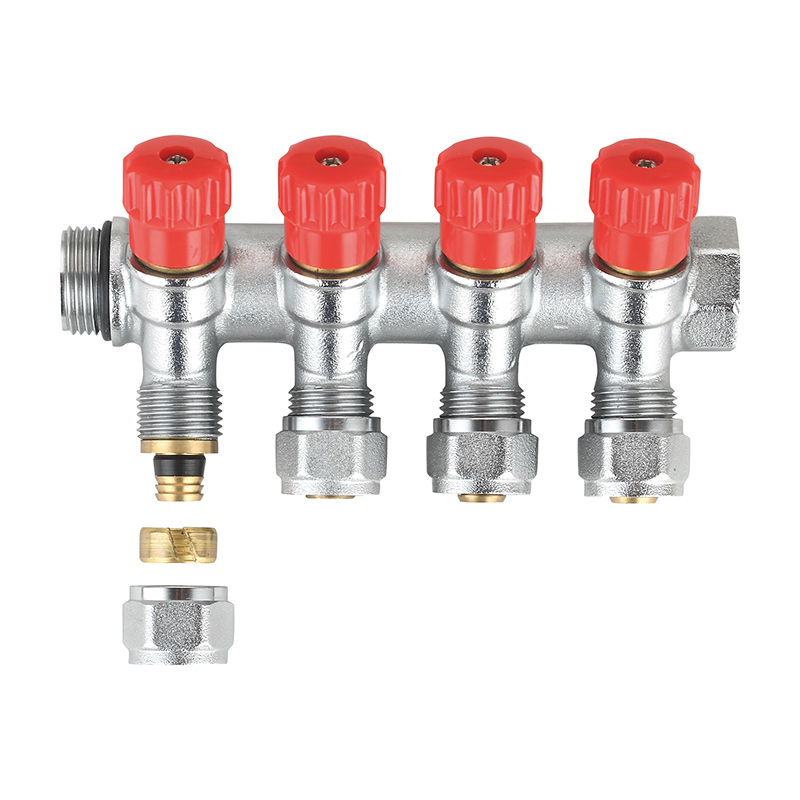

LL9036 Коллектор DOUBLE-LIN Bass 3/4 ” до 1″ (2-ходовой до 4-ходовой) Коллектор из латуни 16 бар, регулируемый LL9036

LL9036 Коллектор DOUBLE-LIN Bass 3/4 ” до 1″ (2-ходовой до 4-ходовой) Коллектор из латуни 16 бар, регулируемый LL9036 -

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной -

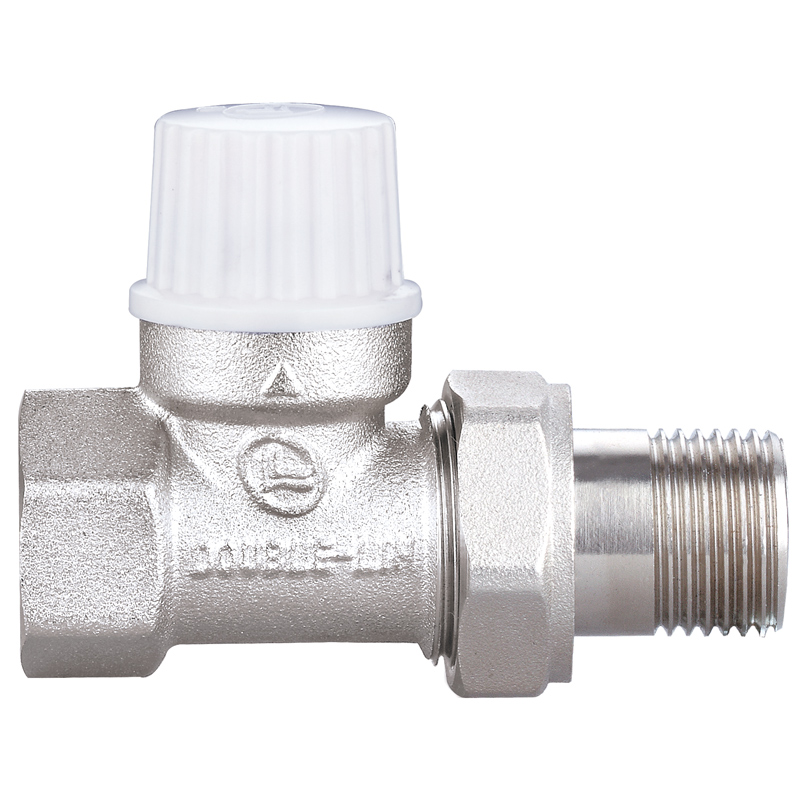

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях -

Латунный нагревательный клапан LL9090 с двойной технологией – высокотемпературные свойства для бытовых / коммерческих систем отопления и циркуляции горячей воды

Латунный нагревательный клапан LL9090 с двойной технологией – высокотемпературные свойства для бытовых / коммерческих систем отопления и циркуляции горячей воды

Связанный поиск

Связанный поиск- Китайские производители шаровых кранов 1

- Латунный шаровой кран резьбовой завод

- кран шаровый клапан

- Купить рефлюкс латунный шаровой клапан

- Поставщики латунных запорных клапанов № 2

- Отличный латунный шаровой кран адаптер

- Производители оптовых латунных шаровых кранов 25 калибра

- Латунный шаровой клапан ГОСТ

- китайский производитель обратного латунного шарового клапана

- Производители латунных шаровых клапанов воздушных