Завод по управлению задвижками

Завод по управлению задвижками – это, на первый взгляд, довольно узкая ниша. Но опыт показывает, что за кажущейся простотой скрывается целый комплекс инженерных и логистических проблем. Многие начинающие игроки недооценивают сложность интеграции различных систем и последующего обслуживания. Часто возникает желание просто купить готовое решение, но это редко бывает оптимальным. Скорее всего, понадобится индивидуальный подход, а значит, и собственный завод по управлению задвижками. И это не просто производство железа, это создание комплексной системы, требующей постоянного контроля и адаптации к меняющимся потребностям.

О проблемах интеграции и совместимости

Первая боль – это интеграция. Задвижки бывают разные: электроприводные, пневматические, гидравлические... и у каждой своя специфика. Иногда кажется, что стандартизация – это просто мечта. Мы сталкивались с ситуациями, когда задвижка, идеально подходящая по техническим характеристикам, отказывалась работать с контроллером из-за несовместимости протоколов. Приходилось перепрошивать, менять интерфейсы, даже модифицировать аппаратную часть. Это серьезные затраты времени и денег. В итоге, часто оказывается, что выбор 'лучшей' задвижки – это компромисс между характеристиками и совместимостью с существующей системой управления.

Важным аспектом является и выбор автоматики – контроллеры, датчики, исполнительные механизмы. И здесь тоже важна комплексность. Просто автоматизировать задвижку – это полдела. Нужно продумать систему мониторинга состояния, сигнализации о неисправностях, возможность удаленного управления и диагностики. Мы часто используем решения, разработанные на базе ПЛК, интегрированные с SCADA-системами. Но и здесь возникает риск – если контроллер не сможет правильно интерпретировать данные с датчиков, вся система может оказаться бесполезной.

Например, работали мы с предприятием химической промышленности. Изначально заказчик хотел установить простой электропривод на задвижки. Но потом поняли, что нужен полный комплекс автоматизации – предохранительные клапаны, датчики давления и температуры, система сигнализации утечек. В итоге, стоимость проекта выросла в несколько раз, но и эффективность системы управления значительно возросла. Понимание комплексности задач – это ключевой момент при проектировании завода по управлению задвижками.

Производственные процессы: от проектирования до тестирования

Процесс производства заводе по управлению задвижками – это не просто сборка готовых компонентов. Начинается все с проектирования – разработка конструкции задвижки, выбор материалов, расчет нагрузок. Здесь важна не только инженерная экспертиза, но и умение учитывать требования безопасности и экологические нормы. Мы используем системы автоматизированного проектирования (САПР), такие как SolidWorks и AutoCAD, для создания 3D-моделей и рабочих чертежей. Очень важно проводить анализ методом конечных элементов (FEA) для проверки прочности и устойчивости конструкции.

После проектирования следует этап производства деталей. В нашем цехе используются различные методы обработки металла: токарная, фрезерная, штамповка. Для повышения точности и качества изготовления используем современное оборудование – CNC-станки, лазерные резаки. Контроль качества осуществляется на всех этапах производства – проверка размеров, геометрии, механических свойств. Мы применяем системы статистического контроля качества (SPC) для выявления и устранения причин дефектов.

Особое внимание уделяем тестированию готовых изделий. Задвижки должны выдерживать определенные нагрузки и обеспечивать герметичность. Мы проводим гидравлические испытания, проверку на герметичность, испытания на устойчивость к коррозии и вибрации. Результаты тестирования документируются и сохраняются в базе данных. Некачественное тестирование – это прямая дорога к отказам в эксплуатации и серьезным авариям. В одном из проектов, мы чуть не допустили ошибку из-за неполного тестирования. Последующая проверка показала, что задвижка имела скрытый дефект, который мог привести к утечке и остановке производства.

Логистика и сервис: обеспечиваем бесперебойную работу

Создание завода по управлению задвижками – это не только производство, но и логистика, и сервисное обслуживание. Задвижки могут использоваться в самых разных отраслях промышленности – нефтегазовой, химической, энергетической, водоснабжения. Поэтому важно обеспечить своевременную доставку продукции клиенту. Мы сотрудничаем с различными транспортными компаниями и используем современные системы отслеживания грузов. Важный фактор - правильная упаковка, особенно для чувствительного оборудования. Имеем опыт работы с хрупкими и дорогими компонентами, которые требуют специальной защиты при транспортировке.

Сервисное обслуживание – это неотъемлемая часть нашей деятельности. Мы предоставляем услуги по установке, настройке, ремонту и модернизации систем управления задвижками. Имеем штат квалифицированных инженеров и техников, которые могут выехать на объект и оперативно устранить любую неисправность. Для удаленного мониторинга и диагностики используем современные программные платформы. Регулярное техническое обслуживание позволяет предотвратить поломки и продлить срок службы оборудования. Мы стараемся строить долгосрочные партнерские отношения с клиентами, предлагая комплексные решения и индивидуальный подход.

Однажды, мы получили вызов на предприятие, где задвижки, управляемые нашей автоматикой, постоянно выходили из строя. Прибыв на объект, мы обнаружили, что проблема не в самой автоматике, а в неправильной настройке датчиков давления. После корректировки параметров датчиков, система начала работать стабильно. Этот случай показывает, что даже самые современные технологии требуют грамотной настройки и регулярного обслуживания. Без этого, любая автоматизированная система может оказаться бесполезной.

Будущее заводов по управлению задвижками: тенденции и перспективы

Мы уверены, что будущее заводов по управлению задвижками связано с развитием цифровых технологий и внедрением искусственного интеллекта. Все больше предприятий переходят к системам промышленного интернета вещей (IIoT), которые позволяют собирать данные с оборудования и анализировать их для оптимизации работы. Искусственный интеллект может использоваться для прогнозирования поломок и предотвращения аварийных ситуаций. Мы активно изучаем эти технологии и разрабатываем новые решения для наших клиентов. Например, сейчас мы работаем над системой предиктивного обслуживания, которая позволяет выявлять потенциальные проблемы на ранней стадии.

Еще одна важная тенденция – развитие модульных и масштабируемых решений. Задвижки должны быть легко интегрированы в существующие системы управления и адаптированы к меняющимся требованиям производства. Мы разрабатываем модульные системы, которые позволяют легко добавлять новые функции и компоненты. Мы стремимся к созданию гибких и устойчивых к изменениям заводов по управлению задвижками.

Помимо этого, растет спрос на экологически чистые и энергоэффективные решения. Мы используем энергосберегающие материалы и разрабатываем системы управления, которые позволяют снизить потребление энергии. В целом, мы видим будущее заводов по управлению задвижками в комплексном подходе – сочетании современных технологий, квалифицированного персонала и индивидуального подхода к каждому клиенту. Мы продолжаем совершенствовать наши процессы и развивать новые направления, чтобы соответствовать растущим требованиям рынка. ООО Чжэцзян DOUBLE-LIN Клапаны всегда стремится к инновациям и улучшению качества предоставляемых услуг.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ll1071 1/4″ To 4″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi

Ll1071 1/4″ To 4″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi -

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной -

Т – образный рычаг латунный шаровой клапан LL1089 Женская гайка X PN25

Т – образный рычаг латунный шаровой клапан LL1089 Женская гайка X PN25 -

LL7023 Сливной трап из латуни, полированный, хромированный

LL7023 Сливной трап из латуни, полированный, хромированный -

LL3128 ДВУХЛИНЕЙНЫЙ предохранительный клапан, латунный клапан, предохранительные клапаны давления 3 бар или 6 бар с внутренней резьбой BSP 3/4 дюйма, соединение BSP с внутренней резьбой и выпускным отверстием BSP 3/4 LL3128

LL3128 ДВУХЛИНЕЙНЫЙ предохранительный клапан, латунный клапан, предохранительные клапаны давления 3 бар или 6 бар с внутренней резьбой BSP 3/4 дюйма, соединение BSP с внутренней резьбой и выпускным отверстием BSP 3/4 LL3128 -

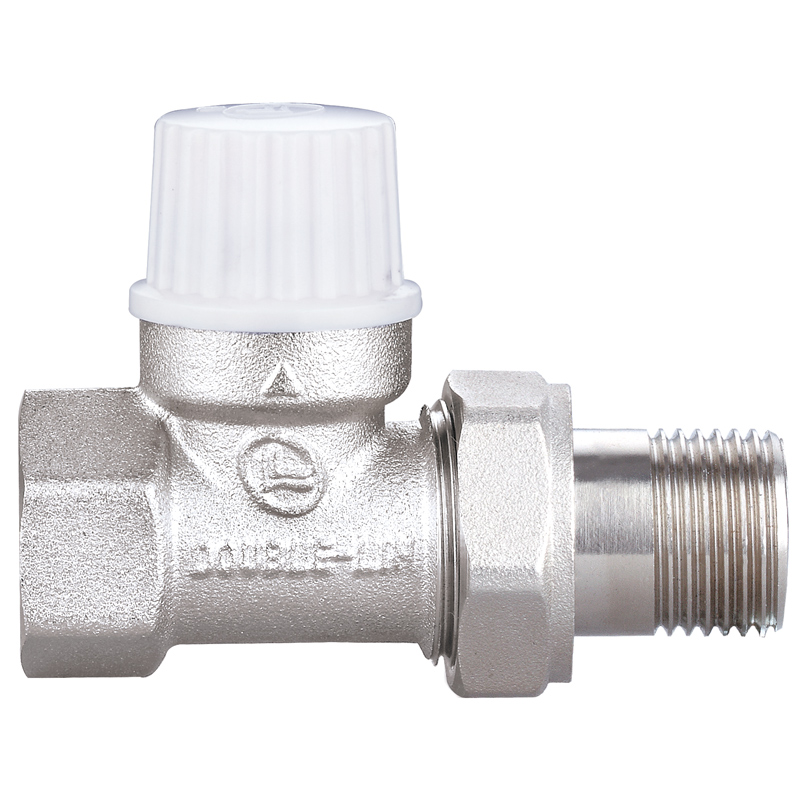

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях -

Шаровой кран DOUBLE-LIN с алюминиевой ручкой, выпуск из нержавеющей стали 304, латунные краны EAC LL2002

Шаровой кран DOUBLE-LIN с алюминиевой ручкой, выпуск из нержавеющей стали 304, латунные краны EAC LL2002 -

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба)

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба) -

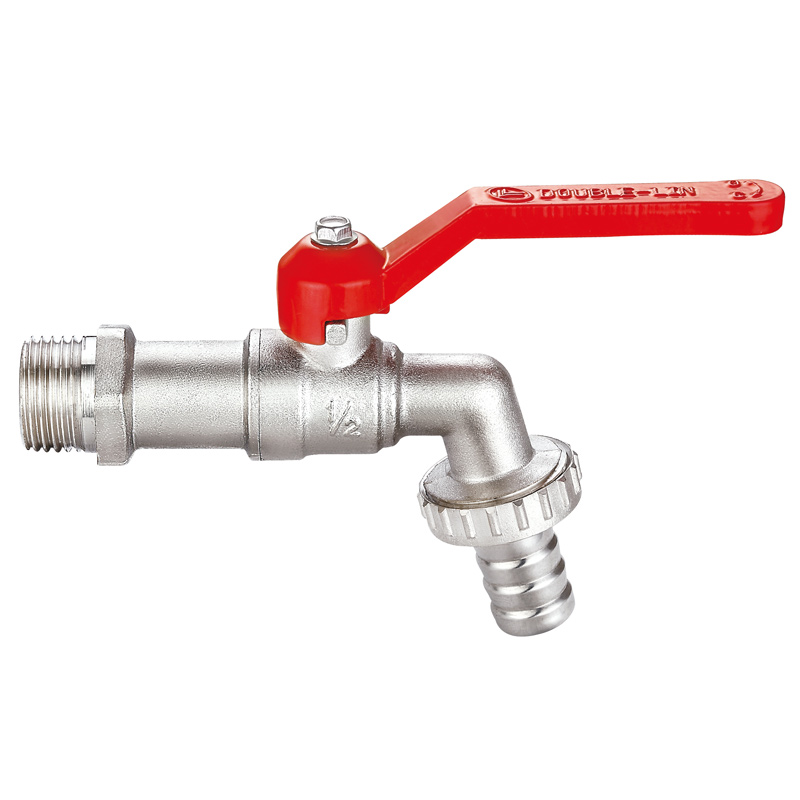

Шаровой кран DOUBLE-LIN с плоской рычажной ручкой 1/2″ x 3/4″ латунный кран для шланга Нержавеющая сталь 304 выпуск EAC ACS CE латунные краны для шланга LL2001

Шаровой кран DOUBLE-LIN с плоской рычажной ручкой 1/2″ x 3/4″ латунный кран для шланга Нержавеющая сталь 304 выпуск EAC ACS CE латунные краны для шланга LL2001 -

LL4030 16 бар латунная задвижка с чугунной ручкой

LL4030 16 бар латунная задвижка с чугунной ручкой -

LL8041 10CM Гофрированный шланг из нержавеющей стали

LL8041 10CM Гофрированный шланг из нержавеющей стали -

LL8014 Гибкий шланг из нержавеющей стали 304 с латунной гайкой

LL8014 Гибкий шланг из нержавеющей стали 304 с латунной гайкой

Связанный поиск

Связанный поиск- Поставщики латунной задвижки давление из Китая

- Китайские производители ручных шаровых клапанов

- Латунный шаровой кран DN15

- RU10 латунная задвижка

- Оптовая латунная задвижка диаметр

- Китайский завод латунных шаровых кранов LV

- китайский производитель мембранный латунный шаровой клапан

- Оптовые производители трехходовых шаровых кранов

- Китайский производитель запорных латунных шаровых клапанов

- Китай Поставщики сферических латунных обратных клапанов с клапаном