Завод по производству шаровых кранов в сборе

Завод по производству шаровых кранов в сборе – это не просто место, где собирают детали. Это сложный, многоступенчатый процесс, требующий не только квалифицированных рабочих, но и четкой координации, контроля качества и, что немаловажно, понимания специфики применения конечного продукта. Часто, при первом знакомстве с этой сферой, многие считают, что здесь все довольно просто – собрать кучу деталей и все готово. Но поверьте, на деле все гораздо интереснее и порой требует решения весьма специфических задач. Речь пойдет не о теории, а о практике, о реальных проблемах, с которыми сталкиваешься ежедневно.

Основные этапы производства и их нюансы

В общем-то, производственный цикл можно разделить на несколько основных этапов: обработка деталей, сборка корпуса, установка механизма управления, гидроиспытания и финальная проверка. Каждый из этих этапов имеет свои тонкости и требует особого внимания. Например, обработка стальных деталей требует точного соблюдения размеров и геометрии, чтобы обеспечить герметичность соединения. Мы сталкивались с ситуациями, когда даже незначительная ошибка в обработке могла привести к серьезным утечкам в дальнейшем, что, естественно, нежелательно. В частности, для производства высокопрочных кранов, используемых в нефтегазовой отрасли, критична точность обработки фланцев. Меньший процент брака на этом этапе существенно экономит время и ресурсы на последующих стадиях.

Потом идет сборка корпуса. Тут уже важна чистота и аккуратность. Любая грязь или посторонние предметы могут помешать нормальной работе уплотнений. Мы применяем систему контроля чистоты на каждом этапе сборки – это не просто формальность, а необходимое условие для долговечности продукции. Использование специализированных чистящих средств и тщательная проверка визуально – обязательны.

Установка механизма управления, будь то ручное управление, электропривод или гидравлический привод, – это еще один критически важный этап. Здесь требуется высокая квалификация рабочих и точное соблюдение технологических требований. Неправильная установка может привести к неисправностям и даже к опасным ситуациям. Мы регулярно проводим обучение персонала и используем только сертифицированное оборудование для установки механизмов управления.

Гидроиспытания: гарантия надежности

Гидроиспытания – это, пожалуй, самый ответственный этап в производстве шаровых кранов в сборе. Именно на этом этапе проверяется герметичность конструкции и ее способность выдерживать давление. Мы используем гидравлические испытательные камеры, способные создавать давление в несколько раз превышающее рабочее давление крана. Результаты испытаний тщательно документируются и являются гарантией качества продукции. Проблемы часто возникают именно здесь - не всегда можно сразу обнаружить микротрещины или дефекты уплотнений, которые проявляются только под высоким давлением.

Зачастую, после гидроиспытаний, краны проходят визуальный осмотр с использованием ультразвуковой дефектоскопии. Это позволяет выявить скрытые дефекты, которые не видны невооруженным глазом. У нас есть такая возможность, что значительно повышает надежность конечного продукта.

Нам однажды попался заказ на производство кранов для морских условий. Требования к их надежности были особенно высоки. Мы усилили контроль качества на всех этапах производства и провели дополнительные испытания. Результат – краны успешно прошли все испытания и эксплуатируются без каких-либо проблем на судах.

Материалы и их влияние на качество

Выбор материалов – это еще один ключевой фактор, влияющий на качество и долговечность шаровых кранов в сборе. Мы используем только сертифицированную сталь различных марок, в зависимости от назначения крана и условий его эксплуатации. Например, для кранов, работающих в агрессивных средах, мы используем нержавеющую сталь или специальные сплавы с повышенной коррозионной стойкостью. Важно, чтобы материалы соответствовали ГОСТ и другим нормативным документам. Нельзя экономить на материалах, это всегда отражается на конечном продукте. Недавно мы тестировали краны, изготовленные из более дешевого материала, и результаты гидроиспытаний оказались неудовлетворительными. Выяснилось, что материал имел повышенную склонность к образованию трещин при давлении.

Для уплотнений мы используем различные материалы, такие как PTFE, Viton, EPDM, в зависимости от рабочих условий – температуры, давления и химической агрессивности среды. Правильный выбор уплотнения – это залог герметичности и долговечности крана. Мы тщательно следим за качеством уплотнений и используем только проверенных поставщиков.

Наши поставщики - ООО Чжэцзян DOUBLE-LIN Клапаны - помогают нам в выборе оптимальных материалов и обеспечивают стабильные поставки. У нас сложились хорошие партнерские отношения, основанные на взаимном доверии и профессионализме. Они поддерживают высокий уровень качества и постоянно работают над улучшением своих продуктов.

Возможные проблемы и способы их решения

В процессе производства шаровых кранов в сборе неизбежно возникают различные проблемы. Например, это могут быть проблемы с геометрией деталей, дефекты сварных швов, некачественные уплотнения. Важно уметь быстро выявлять и устранять эти проблемы, чтобы не допустить брака продукции. Мы используем современное оборудование для контроля качества и применяем различные методы диагностики, такие как ультразвуковая дефектоскопия, рентгенография и гидростатическое испытание.

Одна из распространенных проблем – это появление коррозии на стальных деталях. Чтобы избежать этого, мы используем антикоррозионные покрытия и применяем специальные методы обработки. В более серьезных случаях мы используем специальные электрохимические методы защиты.

Еще одна проблема – это сложность сборки больших и сложных кранов. В этом случае требуется тщательное планирование и координация работы рабочих. Мы используем специализированные программы для моделирования сборки и разрабатываем технологические карты, которые позволяют минимизировать риски ошибок. В таких случаях часто приходится прибегать к ручному контролю, что, безусловно, увеличивает время производства, но позволяет избежать серьезных проблем в дальнейшем.

Инновации и будущее производства

В настоящее время активно внедряются новые технологии в производство шаровых кранов в сборе. Например, это автоматизация процесса сборки, использование 3D-печати для изготовления деталей, применение искусственного интеллекта для контроля качества. Мы следим за новыми тенденциями в отрасли и постоянно внедряем инновации в нашу производственную деятельность. Мы уверены, что это позволит нам повысить эффективность производства и улучшить качество продукции.

Мы рассматриваем возможность внедрения системы предиктивной аналитики, которая позволит предсказывать поломки оборудования и своевременно проводить профилактические работы. Это позволит снизить простои и увеличить производительность.

В заключение хочется сказать, что производство шаровых кранов в сборе – это ответственное и интересное дело. Требуется не только техническая квалификация, но и умение решать сложные задачи, а также постоянное стремление к совершенствованию. Мы гордимся нашей работой и уверены, что наша продукция отвечает самым высоким требованиям качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальный латунный обратный клапан LL5030 Резьба DIN259 2 “Внутренняя резьба X

Вертикальный латунный обратный клапан LL5030 Резьба DIN259 2 “Внутренняя резьба X -

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной

LL1067 Латунный шаровой кран с внутренней резьбой X, 16 бар, с Y-образным фильтром, плоская рычажная ручка, полнопроходной -

Угольный клапан LL3055 с хромированной латунью для установки ванных / газовых приборов

Угольный клапан LL3055 с хромированной латунью для установки ванных / газовых приборов -

LL4030 16 бар латунная задвижка с чугунной ручкой

LL4030 16 бар латунная задвижка с чугунной ручкой -

LL7023 Сливной трап из латуни, полированный, хромированный

LL7023 Сливной трап из латуни, полированный, хромированный -

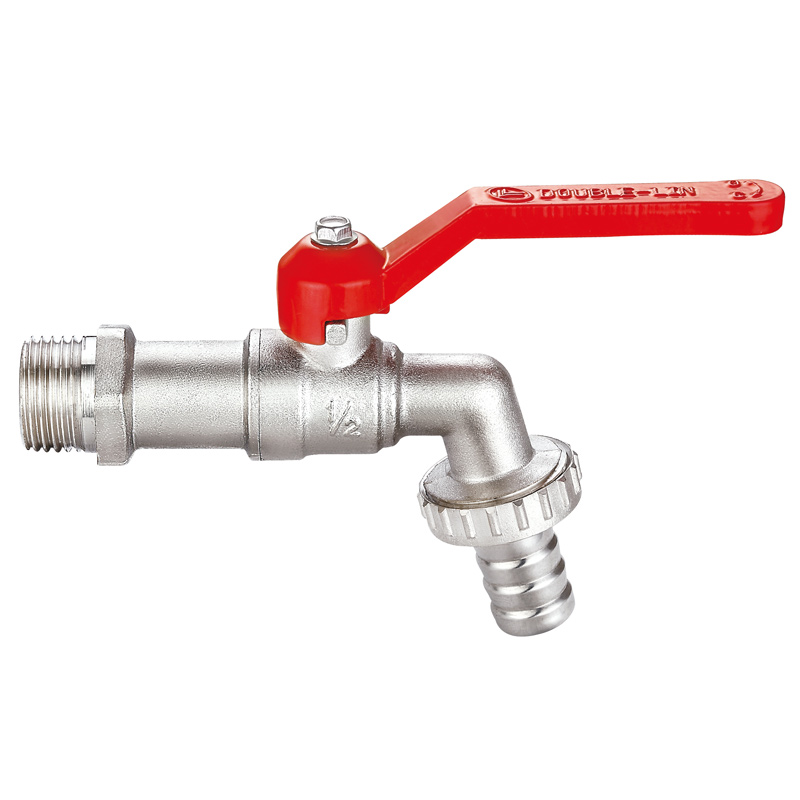

Шаровой кран DOUBLE-LIN с алюминиевой ручкой, выпуск из нержавеющей стали 304, латунные краны EAC LL2002

Шаровой кран DOUBLE-LIN с алюминиевой ручкой, выпуск из нержавеющей стали 304, латунные краны EAC LL2002 -

Ll1071 1/4″ To 4″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi

Ll1071 1/4″ To 4″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi -

Ll1072 1/2″ To 1″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi

Ll1072 1/2″ To 1″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi -

LL3128 ДВУХЛИНЕЙНЫЙ предохранительный клапан, латунный клапан, предохранительные клапаны давления 3 бар или 6 бар с внутренней резьбой BSP 3/4 дюйма, соединение BSP с внутренней резьбой и выпускным отверстием BSP 3/4 LL3128

LL3128 ДВУХЛИНЕЙНЫЙ предохранительный клапан, латунный клапан, предохранительные клапаны давления 3 бар или 6 бар с внутренней резьбой BSP 3/4 дюйма, соединение BSP с внутренней резьбой и выпускным отверстием BSP 3/4 LL3128 -

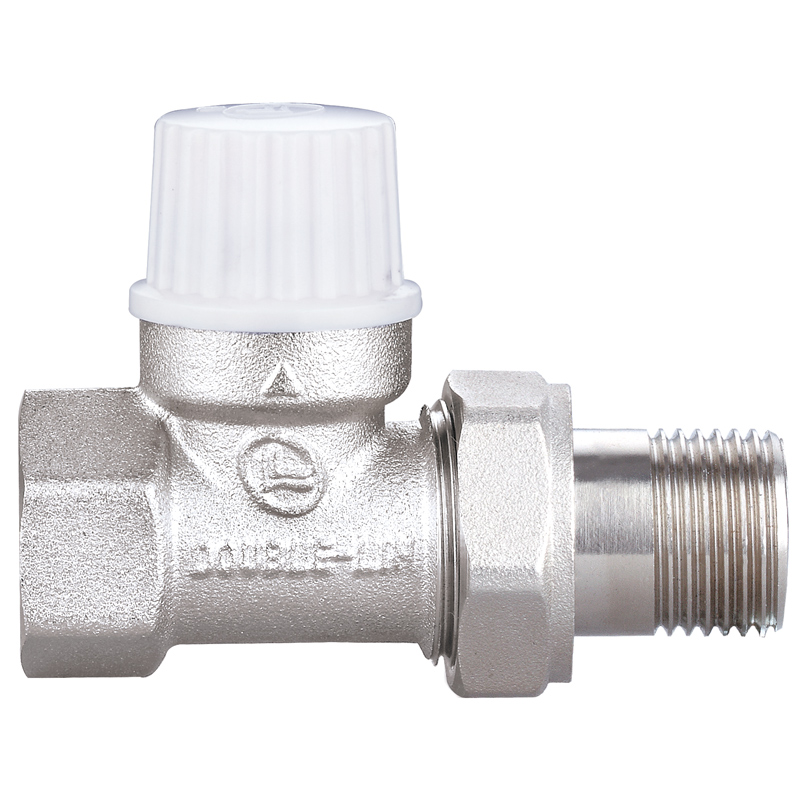

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях -

Латунный нагревательный клапан LL9090 с двойной технологией – высокотемпературные свойства для бытовых / коммерческих систем отопления и циркуляции горячей воды

Латунный нагревательный клапан LL9090 с двойной технологией – высокотемпературные свойства для бытовых / коммерческих систем отопления и циркуляции горячей воды -

Двойной шаровой клапан LL1087 – коррозионная стойкость высокого давления для нефтехимических / газовых трубопроводов

Двойной шаровой клапан LL1087 – коррозионная стойкость высокого давления для нефтехимических / газовых трубопроводов

Связанный поиск

Связанный поиск- Производители типов латунных задвижек

- Производители рефлюксных латунных шаровых клапанов

- Производители латунных задвижек 2

- Дренажные латунные шаровые краны производители в Китае

- Производители типов шаровых клапанов

- Китай завод шаровой кран с клапаном

- китайский производитель обратных клапанов шаровые краны резьбовые

- Односторонний латунный шаровой клапан

- Оптовая продажа DN15 латунный шаровой клапан

- Ведущий шаровой клапан