Завод латунного шарового крана с запорным клапаном

Завод латунного шарового крана с запорным клапаном – это, на первый взгляд, простая задача. Но за кажущейся простотой скрывается целый комплекс инженерных решений, технологических процессов и, конечно, качество используемых материалов. Часто клиенты, приходя к нам в ООО Чжэцзян DOUBLE-LIN Клапаны, ожидают 'черного ящика', выдавшего готовый продукт. А вот понимать, что происходит внутри – это уже совсем другая история. И именно об этой истории и пойдет речь. Будем говорить откровенно, распространенная ошибка – недооценивать значение деталей.

Основные этапы производства и проблемные места

Производство шаровых кранов, особенно латунных, включает в себя несколько ключевых этапов. Начнем с выбора латуни. Тут важно понимать, что не вся латунь одинакова. У нас в работе часто встречаются различные марки: ЛС59, ЛС59-1, ЛС59-2. Каждая из них обладает своими физико-механическими характеристиками, определяющими ее пригодность для конкретного применения. Неправильный выбор сплава – это прямой путь к коррозии, низкой прочности и, как следствие, преждевременному выходу крана из строя. Проблемы часто возникают с поставками. Задержки или срыв поставок качественной латуни – это одна из самых частых причин задержек производства. Мы стараемся поддерживать большие запасы критически важных материалов, но это не всегда возможно.

Далее идет литье. Мы используем как традиционный литей, так и порошковый. Выбор зависит от сложности конструкции и объема партии. Литье, конечно, позволяет создавать детали сложной формы, но оно же и сопряжено с повышенным риском образования дефектов – пористости, трещин. Поэтому, перед началом производства, всегда проводим тщательный контроль качества полученных отливок. На этом этапе критически важен опыт литейщика. Мы регулярно проводим обучение наших сотрудников, чтобы минимизировать количество брака. В прошлый раз у нас была партия кранов, изготовленных с использованием нового метода литья, и в итоге оказалось, что качество не соответствует требованиям. Пришлось перерабатывать всю партию, что сильно повлияло на сроки.

Механическая обработка и контроль качества

После литья начинается механическая обработка – токарная, фрезерная, шлифовальная. Именно на этом этапе формируются точные размеры и геометрия деталей. Здесь опять же большое значение имеет квалификация оборудования и опытных мастеров. Наши станки – это современное оборудование от нескольких ведущих производителей, но даже самые современные станки требуют грамотной настройки и постоянного обслуживания. Недавно мы столкнулись с проблемой вибрации на одном из токарных станков, что приводило к образованию царапин на поверхности деталей. Пришлось обратиться к специалистам для диагностики и ремонта станка. Задержка в ремонте, естественно, привела к срыву графика производства.

Контроль качества – это неотъемлемая часть производственного процесса. Мы используем различные методы контроля: визуальный осмотр, измерение размеров, гидравлические испытания. Особенно важны гидравлические испытания. Это позволяет выявить скрытые дефекты, которые могут проявиться только при нагрузке. Мы проводим гидравлические испытания на каждом кране, чтобы гарантировать его работоспособность и безопасность. Вся документация по испытаниям хранится в нашей базе данных, что позволяет отследить историю каждого крана.

Герметизация и виды запорных механизмов

Нельзя забывать о герметизации. Обеспечение надежной герметизации – это залог долговечности запорного клапана. Мы используем различные типы уплотнений: резиновые, PTFE, керамические. Выбор уплотнения зависит от рабочей среды и давления. Например, для работы с агрессивными средами мы используем уплотнения из PTFE. Особое внимание уделяем качеству уплотнений, поскольку от них напрямую зависит надежность и безопасность крана. Использование некачественных уплотнений – это один из самых распространенных способов 'сэкономить' на производстве, но в итоге это приводит к серьезным проблемам.

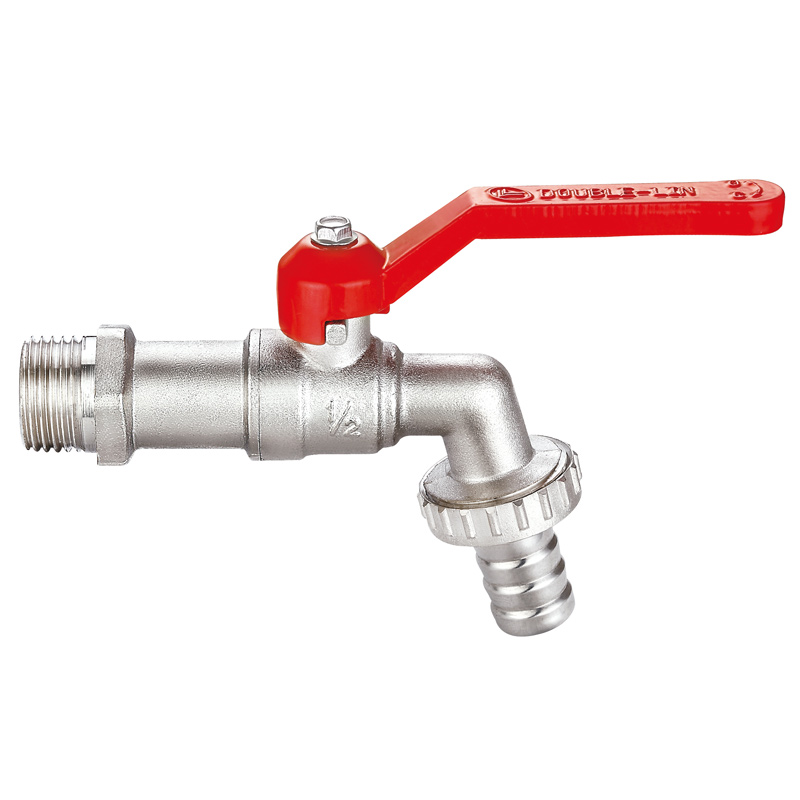

Что касается типов запорных механизмов, то мы предлагаем различные варианты: шаровые, дисковые, с пружинным возвратом. Выбор механизма зависит от требуемой скорости открытия/закрытия, степени герметичности и рабочей среды. Например, для автоматизации процессов часто используются краны с электроприводом. У нас есть опыт изготовления кранов с электроприводом различных типов. И даже сейчас, несмотря на развитие автоматизации, многие клиенты предпочитают классические ручные краны, так как они проще в обслуживании и более надежны. Мы стараемся учитывать все пожелания клиентов и предлагать оптимальное решение для каждой конкретной задачи.

Послепродажное обслуживание и гарантии

Важный аспект – это послепродажное обслуживание. Мы не просто производим краны, мы предоставляем полный спектр услуг: консультации, монтаж, ремонт. Мы всегда готовы помочь нашим клиентам в решении любых проблем. Наши сервисные инженеры имеют большой опыт работы с нашей продукцией и могут быстро и эффективно устранить любые неполадки. Мы предлагаем различные варианты гарантийного обслуживания, чтобы соответствовать потребностям наших клиентов. Гарантийный срок зависит от типа крана и условий эксплуатации. Кроме того, мы предоставляем услуги по техническому обслуживанию, чтобы продлить срок службы наших кранов. Например, мы предлагаем регулярную проверку уплотнений и смазку подвижных частей.

ООО Чжэцзян DOUBLE-LIN Клапаны активно работает на международном рынке. Мы сотрудничаем с компаниями из различных стран мира. Мы всегда стремимся к совершенствованию наших продуктов и услуг, чтобы удовлетворить потребности наших клиентов. Мы постоянно инвестируем в новое оборудование и технологии, чтобы повысить качество и производительность нашего производства. Наша цель – быть надежным поставщиком качественных латунных шаровых кранов.

Контроль расхода и диагностика неисправностей

Наши специалисты используют специализированное оборудование для контроля расхода жидкости через краны, что позволяет быстро выявить засоры и другие проблемы. Также мы предлагаем услуги по диагностике неисправностей кранов с использованием ультразвукового анализатора, что позволяет обнаружить трещины и другие дефекты, которые не видны невооруженным глазом. Это особенно актуально для сложных моделей и долго работавших кранов. Наши клиенты ценят нашу оперативность и профессионализм в решении любых технических вопросов. При этом мы всегда стараемся не просто устранять проблему, а выявлять ее причину, чтобы избежать повторения в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двойной шаровой клапан LL1087 – коррозионная стойкость высокого давления для нефтехимических / газовых трубопроводов

Двойной шаровой клапан LL1087 – коррозионная стойкость высокого давления для нефтехимических / газовых трубопроводов -

LL3127 Предохранительный клапан DOUBLE-LIN 3 бар или 6 бар предохранительные клапаны давления в BSP с наружным соединением M1/2 в F1/2” F3/4” LL 3127

LL3127 Предохранительный клапан DOUBLE-LIN 3 бар или 6 бар предохранительные клапаны давления в BSP с наружным соединением M1/2 в F1/2” F3/4” LL 3127 -

Ll1280 трехходовой латунный шаровой кран с внутренней резьбой, 16 бар, с плоской рычажной ручкой

Ll1280 трехходовой латунный шаровой кран с внутренней резьбой, 16 бар, с плоской рычажной ручкой -

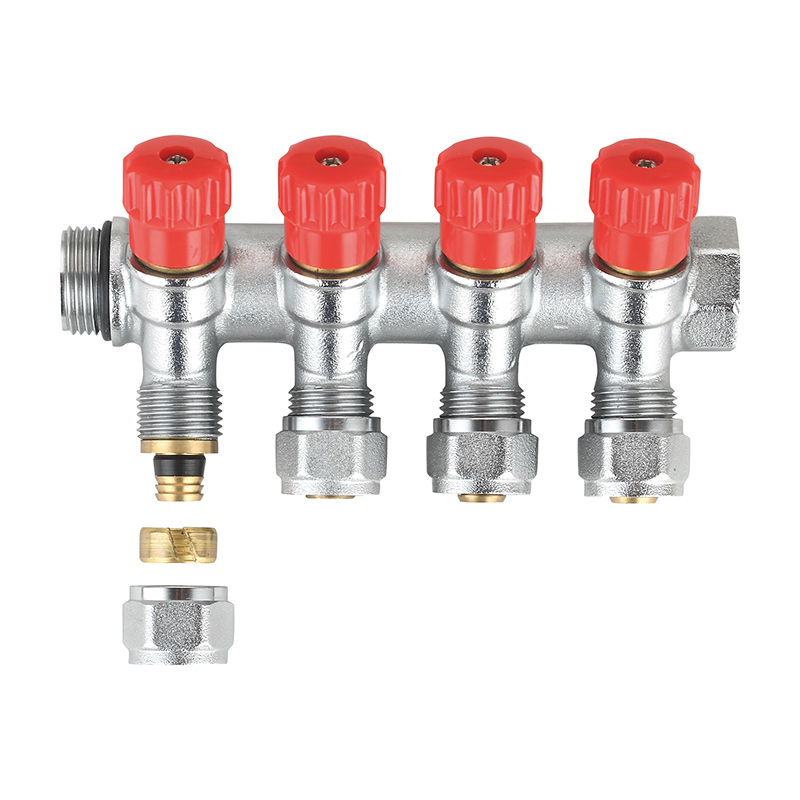

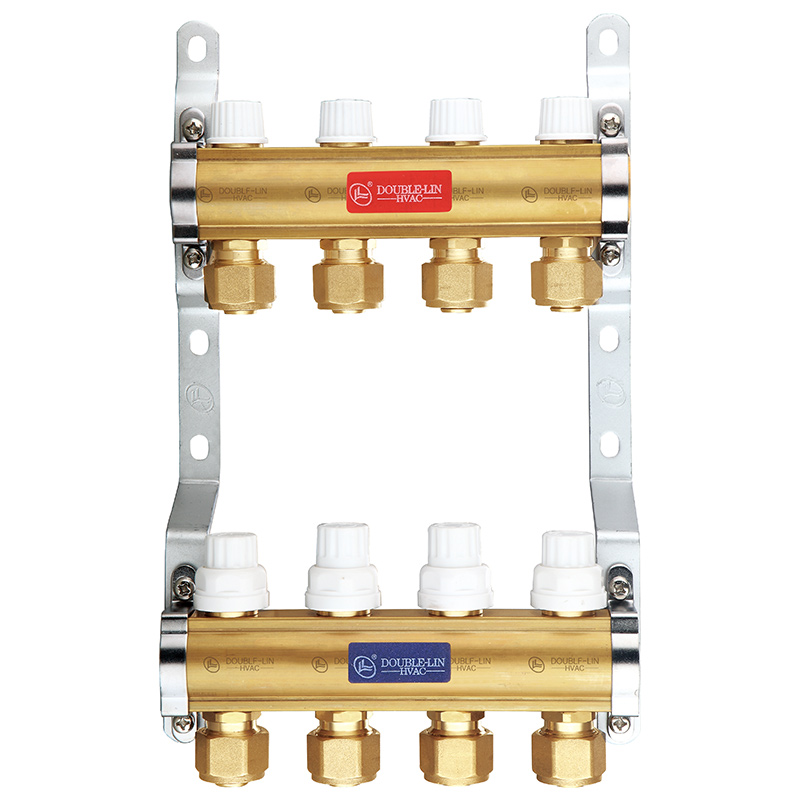

LL9036 Коллектор DOUBLE-LIN Bass 3/4 ” до 1″ (2-ходовой до 4-ходовой) Коллектор из латуни 16 бар, регулируемый LL9036

LL9036 Коллектор DOUBLE-LIN Bass 3/4 ” до 1″ (2-ходовой до 4-ходовой) Коллектор из латуни 16 бар, регулируемый LL9036 -

Ll1071 1/4″ To 4″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi

Ll1071 1/4″ To 4″ Шаровой газовый клапан из латуни с внутренней резьбой и длинной резьбой 72.5 psi -

LL9060 Распределительный коллектор DOUBLE-LIN 16 бар 2-ходовой 16 бар HPB 57-3 латунные коллекторы Регулируемый LL9060

LL9060 Распределительный коллектор DOUBLE-LIN 16 бар 2-ходовой 16 бар HPB 57-3 латунные коллекторы Регулируемый LL9060 -

LL4030 16 бар латунная задвижка с чугунной ручкой

LL4030 16 бар латунная задвижка с чугунной ручкой -

LL4032Стальная ручка, внутренняя резьба x внутренняя резьба, латунная задвижка, 16 бар.

LL4032Стальная ручка, внутренняя резьба x внутренняя резьба, латунная задвижка, 16 бар. -

LL7023 Сливной трап из латуни, полированный, хромированный

LL7023 Сливной трап из латуни, полированный, хромированный -

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях

Латунный термостат LL3049 с двойной технологией – точное регулирование температуры для регионального отопления / распределения воды в интеллектуальных зданиях -

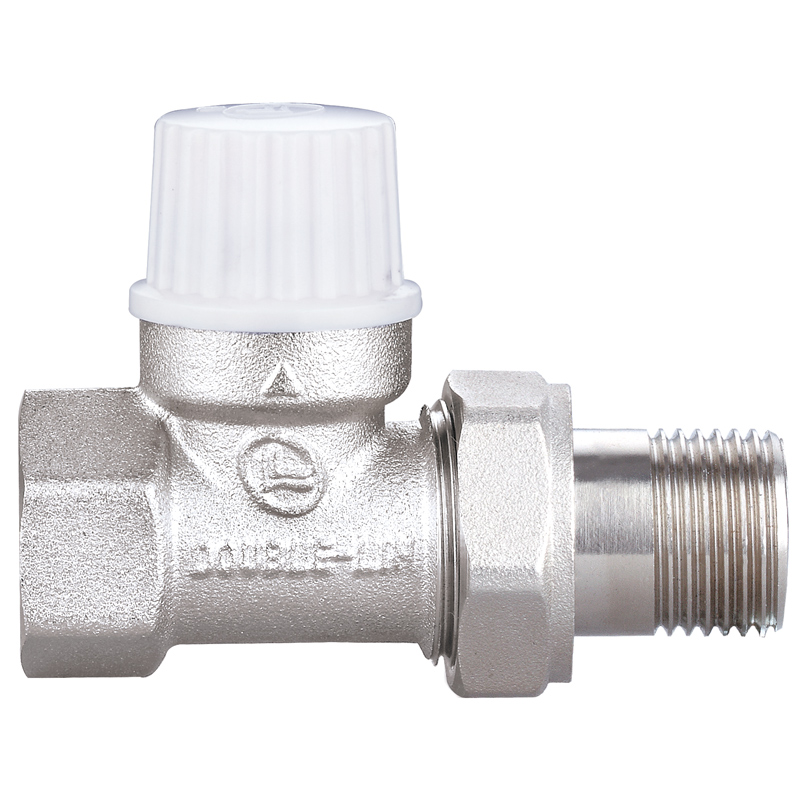

Угольный клапан LL3055 с хромированной латунью для установки ванных / газовых приборов

Угольный клапан LL3055 с хромированной латунью для установки ванных / газовых приборов -

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба)

LL6121 1/2″ до 1″ Латунный фитинг (Мужская х Женская х Женская резьба)

Связанный поиск

Связанный поиск- Поставщики DN15 шаровой клапан из Китая

- Завод автоматического зонного латунного шарового клапана

- шаровые клапаны купить

- Купить радиатор латунь запорный клапан

- Поставщики шаровых кранов водяные клапаны из Китая

- Производитель обсадных латунных шаровых клапанов

- Поставщики латунных шаровых кранов и задвижек

- Угловой тип латунный шаровой клапан завод

- Производители оптовых латунных шаровых кранов LV

- Китай латунная задвижка 1